(4968 produtos disponíveis)

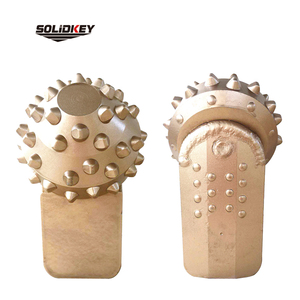

Uma **broca de cone rolante** é um tipo de broca que usa três cones móveis. Cada cone possui fileiras de dentes, e à medida que os cones rolam e giram, esses dentes cavam na rocha, esmagando-a. As forças de compressão e cisalhamento do movimento de rotação e pivô ajudam a quebrar o material que está sendo perfurado. O movimento dos cones é alimentado pela operação de perfuração, que aplica peso à broca, fazendo com que os cones rolem e girem ao perfurar novas camadas de rocha. Como usam um grande número de dentes para esmagar a rocha em vez de apenas cisalhá-la, as brocas de cone rolante são às vezes mais eficazes em formações rochosas mais duras do que outros tipos de brocas.

Por tamanho e número de dentes

Brocas de pequeno diâmetro (geralmente menos de 12 polegadas) são usadas para poços exploratórios e para fazer poços em espaços limitados. Seus cones possuem de 13 a 16 dentes. Brocas de médio diâmetro (12 a 20 polegadas) são geralmente usadas para produção de petróleo e gás e possuem entre 10 e 14 dentes por cone. Brocas de grande diâmetro (maiores que 20 polegadas) são normalmente usadas para energia geotérmica e perfuração de poços de água. Eles têm 6 a 8 dentes largos apoiando os cones.

Com base no mecanismo de movimento

Brocas de cone rolante controladas por movimento usam a rotação do tubo de perfuração para girar os cones. Brocas de cone rolante fixas têm os cones fixos no lugar.

Com base na estrutura de suporte de carga

Brocas metal-metal têm os dentes presos diretamente ao cone sem peças intermediárias. Em contraste, as brocas metal-plástico têm os dentes ligados ao cone através de peças de plástico para reduzir a transmissão de vibrações.

Com base no projeto das peças

Brocas de cone rolante regulares são o projeto padrão. Brocas de cone rolante estabilizadas têm seus eixos fixos no lugar durante a perfuração para evitar oscilação e são usadas para perfurar furos verticais em formações estáveis.

Além do acima, existem também brocas de xisto macio, brocas de xisto médio, brocas de xisto duro, brocas de calcário, brocas de arenito e brocas de conglomerado. As brocas de cone rolante que são classificadas de acordo com a dureza do material a ser perfurado.

Tamanho:

As brocas de cone variam de um a quatro pés de diâmetro. Um tamanho comum é de 36 polegadas. Brocas maiores são usadas para formações rochosas mais macias. Brocas menores com mais dentes são usadas para as mais duras.

Peso:

Brocas de cone pesadas pesam de 4.000 a 12.000 libras, dependendo principalmente de seu tamanho e peso. Brocas leves abaixo de 4.000 libras são boas para perfuração vertical para baixo somente, não para perfuração horizontal. Brocas mais pesadas podem perfurar em todas as direções.

Cone:

As brocas têm um a três cones. Brocas de cone duplo são as mais comuns. Os dois cones de uma broca de cone rolante estão localizados nas extremidades externas da broca. Um terceiro cone central funciona como uma broca secundária para aumentar a velocidade de perfuração. Brocas de cone triplo são usadas para formações rochosas mais macias. Elas tendem a ter mais dentes do que rodas.

Dentes:

Os tipos de dentes incluem:

Bitola:

O diâmetro externo da broca é conhecido como sua bitola. As rodas de bitola nas brocas de cone permitem a remoção de material da parede do furo. Elas ajudam a estabilizar a broca, evitar o colapso do furo e controlar o rolamento da broca.

O desgaste e os danos das brocas de perfuração devem ser verificados rotineiramente. Reparos ou substituições de brocas devem ser realizados se estiverem desgastadas ou danificadas além do reparo. Ao realizar a manutenção, todos os selos, rolamentos e canais de lama devem ser inspecionados para verificar se há desgaste ou danos. Eles também devem ser lubrificados rotineiramente. Siga as etapas abaixo ao realizar a manutenção de uma broca de cone rolante:

Devido à sua versatilidade, as brocas de rocha de cone rolante são comumente usadas em diferentes indústrias e aplicações. Algumas delas incluem o seguinte:

É essencial considerar vários fatores ao selecionar uma broca de cone rolante adequada para um projeto de perfuração. Essas incluem o ambiente de perfuração, tamanho e capacidade, tipo e qualidade do material e plataforma de perfuração compatível.

O ambiente de perfuração é a primeira coisa que as pessoas precisam analisar antes de selecionar uma broca de cone rolante. Diferentes formações exigem diferentes materiais e formas de cone. As empresas devem escolher uma broca que possa perfurar efetivamente sua formação e reduzir o desgaste.

As pessoas também devem considerar o tamanho e a capacidade das brocas de cone rolante. O diâmetro de uma broca de cone rolante influencia o volume de material que pode ser deslocado durante o processo de perfuração. Uma broca de cone rolante maior criará um furo maior e deslocará mais material, mas pode ser mais desafiadora de controlar em espaços confinados.

É também importante considerar os materiais usados para construir a broca de cone rolante. Essa é a superfície de trabalho, o corpo e o rolamento. A vida útil e o desempenho da broca serão significativamente impactados pelos materiais usados. Além disso, selecione uma broca de cone rolante que seja compatível com a plataforma de perfuração. Diferentes plataformas de perfuração usam diferentes tipos de brocas, portanto, garantir que a broca selecionada seja compatível com a plataforma de perfuração é essencial para garantir uma perfuração eficaz.

Finalmente, investigue os fabricantes e fornecedores de brocas de cone rolante. Escolha um fabricante ou fornecedor com boa reputação e considerável experiência na indústria. Além disso, pergunte sobre o serviço pós-venda, suporte técnico e sugestões de substituição de brocas.

P1: Como funciona a broca de cone rolante?

R1: Em um poço de petróleo, depois que a broca de cone rolante é cimentada no lugar, uma bomba de lama começará a circular fluido de perfuração em alta pressão através do tubo de perfuração. Quando esse fluido de alta pressão entra no haste de perfuração, ele faz com que os cones de rolamento sejam acionados hidraulicamente para girar.

P2: Quais são alguns dos desafios na perfuração com brocas de cone rolante?

R2: Manter condições ótimas de peso sobre a broca e velocidade de rotação é crucial. Monitorar o desgaste da broca e planejar a substituição precoce da broca podem ajudar a evitar problemas relacionados ao desgaste excessivo.

P3: Como se pode garantir o armazenamento adequado de brocas de cone rolante?

R3: Armazene em local seco e fresco, longe da luz solar direta. Mantenha as brocas em suas embalagens originais ou capas protetoras. Evite empilhar objetos pesados em cima de brocas armazenadas para evitar deformações.

P4: Quais são as inovações no design de brocas de cone rolante?

R4: Os desenvolvimentos recentes incluem selos de rolamento aprimorados para aumentar a vida útil da broca, espaçamento entre os cortadores para remoção ideal de detritos e o uso de compostos de matriz sintética para durabilidade da coroa do cortador.