All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(236 produtos disponíveis)

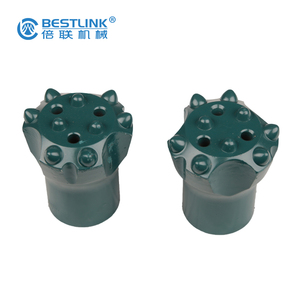

Brocas cruzadas para máquinas de mineração são brocas utilizadas para criar furos em forma de cruz no solo. Os seguintes tipos de brocas cruzadas são comumente usados na indústria de mineração.

Broca cruzada padrão:

A broca cruzada padrão é o tipo de broca mais prevalente usado na indústria de mineração. Ela é fabricada a partir de uma única peça de aço temperado e é projetada para aplicações de perfuração convencionais. A broca cruzada padrão vem em vários tamanhos e é compatível com a maioria das máquinas de perfuração.

Broca cruzada de carboneto de tungstênio:

Este tipo de broca cruzada é fabricado com pontas de carboneto de tungstênio, que fornecem durabilidade e resistência ao desgaste extras. As brocas cruzadas de carboneto de tungstênio são adequadas para ambientes de alta abrasão ou alta temperatura, onde a broca cruzada padrão pode se desgastar rapidamente.

Broca cruzada modificada:

As brocas cruzadas modificadas têm alterações de design para melhorar o desempenho da perfuração ou adaptar-se a condições geológicas específicas. Por exemplo, algumas brocas cruzadas modificadas têm um arranjo de dentes diferente para melhorar a remoção de cavacos ou reduzir o empilhamento de brocas.

Broca cruzada com descarga:

Uma broca cruzada com descarga refere-se a uma broca que incorpora um mecanismo de descarga, permitindo a remoção de cavacos e detritos da perfuração através da própria broca. Este recurso aumenta a eficiência das operações de perfuração promovendo a descarga contínua dentro da perfuração.

Broca cruzada de aproximação:

A broca cruzada de aproximação, também conhecida como broca cruzada de diâmetro reduzido ou broca cruzada pré-puxada, refere-se a uma broca cruzada de diâmetro menor projetada para facilitar a extração preliminar de materiais ou formações geológicas específicas. É comumente empregado nas fases iniciais de perfuração ou para amostragem direcionada em áreas designadas.

Broca cruzada de arrasto

A broca cruzada de arrasto, também chamada de broca cruzada de deslizamento ou broca cruzada de arrasto enterrada, é um tipo de broca cruzada usado para escavação subterrânea ou operações de remoção de material. É especificamente projetado para arrastar ou remover economicamente através do solo, extraindo materiais e minimizando a perturbação do ambiente circundante.

Tamanhos

As brocas cruzadas estão disponíveis em vários tamanhos para acomodar diferentes diâmetros de perfuração. Os tamanhos comuns de brocas cruzadas incluem tamanhos padrão e métricos como 4, 5, 6 e 7 polegadas.

Diâmetro e comprimento do pescoço

O pescoço conecta o corpo da broca ao haste de perfuração. O diâmetro do pescoço deve se encaixar corretamente no haste de perfuração para transferência eficaz de torque. Os comprimentos do pescoço variam com base no método de acoplamento, variando de comprimentos de acoplamento padrão a comprimentos de acoplamento especiais para requisitos específicos da plataforma.

Tipo e tamanho da rosca

As brocas cruzadas estão disponíveis com diferentes tipos e tamanhos de rosca para conectar-se às hastes de perfuração. As conexões rosqueadas comuns incluem API, CARN e roscas personalizadas para plataformas de perfuração específicas.

Material

As brocas cruzadas são geralmente feitas de aço de alta liga, carbonetos e outros materiais para se adaptar a diferentes condições geológicas. Por exemplo, as brocas cruzadas usadas em formações rochosas duras e abrasivas podem incorporar inserções de diamante policristalino (PCD) para maior durabilidade e desempenho.

Revestimentos

As brocas cruzadas podem ter diferentes revestimentos como Teflon, tungstênio, etc. ou tratamentos de superfície como jateamento de areia, anodização, etc. para melhorar a resistência ao desgaste, prevenção de ferrugem, propriedades lubrificantes, etc.

Verificações de rotina

Inspecione regularmente a broca cruzada para desgaste e danos para identificar problemas potenciais precocemente. Procure por sinais de exaustão, quebra, folga, ferrugem, etc. Substitua imediatamente a broca danificada para evitar afetar a qualidade da perfuração. Lubrifique regularmente a broca cruzada de acordo com os manuais de operação. Isso reduzirá o atrito entre a broca e a formação rochosa, reduzindo assim o desgaste da broca. Garanta um encaixe adequado entre o haste de perfuração e o pescoço da broca. Pescoços soltos ou mal ajustados podem causar danos à broca ou reduzir a eficiência da perfuração.

Armazenamento de brocas

Quando não estiver em uso, guarde a broca cruzada em um local seco e bem ventilado. Use capas protetoras para evitar que poeira e detritos entrem na broca. Evite expor a broca à luz solar direta ou à umidade, pois isso pode levar à corrosão e danos. Ao empilhar brocas, use paletes ou prateleiras adequadas para evitar empilhamento excessivo e deformação das brocas.

Operação de perfuração

Durante a perfuração, use a capacidade e a força de alimentação adequadas do martelo DTH de acordo com as especificações da broca cruzada e as condições de formação da rocha. Evite força de alimentação excessiva e impacto para evitar danos à broca. Mantenha a rotação e a velocidade de alimentação adequadas da broca. Ajuste os parâmetros de perfuração com base nas condições de formação da rocha para evitar superaquecimento da broca e desgaste excessivo. Substitua rapidamente as brocas de perfuração desgastadas ou danificadas para manter a eficiência e a qualidade da perfuração.

As brocas cruzadas para máquinas de mineração têm diversas aplicações nas indústrias de mineração e construção.

Ao selecionar as brocas cruzadas para máquinas de mineração adequadas para projetos específicos de perfuração, é essencial considerar esses fatores.

Análise das Condições do Solo

Entender a geologia da área é vital. Considere o tipo de rocha, sua dureza e quaisquer irregularidades potenciais, como fraturas ou fissuras. Escolha uma broca cruzada projetada para lidar com desafios geológicos específicos. Por exemplo, se estiver trabalhando em formações rochosas duras, concentre-se em brocas de carboneto de alta densidade ou PCD.

Parâmetros de Perfuração

Pense em parâmetros como taxa de penetração e peso da plataforma de perfuração rotativa. Selecione uma broca cruzada que corresponda a essas características para obter desempenho otimizado. Por exemplo, plataformas de perfuração pesadas podem se adaptar a brocas com menos asas para estabilidade, enquanto plataformas mais leves podem usar aquelas com mais asas para penetração mais rápida.

Design e Tamanho da Broca

As brocas cruzadas vêm em vários designs e tamanhos, com diferentes configurações de calibre, face e corpo. Cada variação é adequada para aplicações e formações rochosas específicas. Familiarize-se com suas funções e selecione um design que atenda às necessidades com precisão. Por exemplo, uma broca cruzada com furos de pequeno diâmetro será ideal para fins de detonação em áreas de rocha dura.

Qualidade e Durabilidade

Escolha brocas feitas de materiais robustos e com qualidade de fabricação. Essas brocas garantirão uma perfuração uniforme e desempenho consistente. Alguns fabricantes oferecem recursos para maior vida útil, como materiais avançados resistentes ao desgaste ou designs personalizáveis para necessidades exclusivas.

Custo e Valor

Embora seja necessário manter-se dentro do orçamento, é mais importante escolher uma broca cruzada que agregue valor. A broca ideal fornecerá uma ótima combinação de custo-efetividade, qualidade e desempenho. Calcule o custo total do projeto, incluindo eficiência de perfuração, vida útil da broca e despesas de substituição, antes de se contentar com um preço.

P: O que são brocas cruzadas em mineração?

R: As brocas cruzadas são componentes de perfuração usados na perfuração de sondagem. Elas são pequenas, geralmente com formato de cruz, inseridas na extremidade inferior do fio de perfuração. As brocas cruzadas melhoram a penetração da perfuração e fornecem melhor qualidade de amostra de rocha por meio do aumento do diâmetro e da perfuração multidirecional.

P: Qual é a broca de perfuração mais forte para mineração?

R: As empresas de mineração preferem brocas de perfuração com pontas de carboneto devido à sua dureza, durabilidade e resistência ao calor. Essas qualidades as tornam adequadas para perfuração de alta velocidade em formações rochosas resistentes. No entanto, a escolha da broca de perfuração pode variar dependendo das operações de mineração específicas, tipos de rocha e requisitos de perfuração.

P: Qual é o maior diâmetro de perfuração usado na indústria de mineração?

R: As perfurações de maior diâmetro na indústria de mineração têm 72 polegadas ou 6 pés de diâmetro. Essas perfurações são usadas principalmente para a produção de petróleo e gás. Não foram encontradas brocas de perfuração de grande diâmetro na indústria de mineração em 2023.

P: Quais são as tendências recentes em brocas de perfuração de mineração?

R: Existe uma crescente demanda por brocas de perfuração resistentes a falhas prematuras e tempo de inatividade. Os fabricantes estão se concentrando em maximizar a vida útil da broca e reduzir as necessidades de manutenção. Desenvolvimento de brocas de sondagem de grande diâmetro e brocas cruzadas para melhorar a eficiência da perfuração e a produtividade em aplicações do setor de mineração de alta demanda.