All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(112 produtos disponíveis)

Um alto-forno é um grande recipiente cilíndrico, revestido com alvenaria, utilizado na produção comercial de ferro a partir de minério de ferro. Quando minério de ferro, coque e calcário são adicionados ao alto-forno em camadas, reações químicas ocorrem em temperaturas extremamente altas (variando de 1.500°C a 2.200°C) dentro do forno, que separam e fundem o ferro diretamente do minério.

Um alto-forno pode ser classificado em tipos tradicionais e modernos:

Alto-forno tradicional

O alto-forno "tradicional" ou "clássico" é um grande recipiente vertical. Na batalha contra a natureza, o alto-forno clássico mostrou ser muito inflexível.

Alto-forno moderno

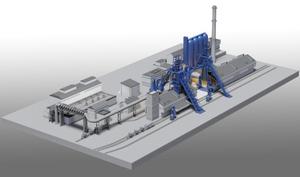

Os altos-fornos modernos são instalações industriais significativas que geralmente são verticais, em forma de barril e circulares na parte superior e inferior. Normalmente têm uma altura de 80 a 100 m e uma largura na base de 25 a 30 m. No mundo contemporâneo, existe uma máquina chamada alto-forno que se assemelha a um forno e consome minério de ferro em quantidades consideráveis, um elemento orientador, coque, um componente de carbono e ar como seus principais combustíveis.

De acordo com o método de alto-forno de fornecimento de ar, existem vários tipos de altos-fornos com base na técnica de sopro de ar. Eles incluem:

Alto-forno de fole

O método mais antigo conhecido de produção de ferro é o uso de fole para soprar ar no forno, que ainda é utilizado hoje em práticas tradicionais de ferreiros em algumas regiões do mundo onde não há outras fontes de combustível acessíveis. Os folhes são operados manualmente e consistem em duas caixas de madeira unidas por bexigas de couro que se expandem e contraem à medida que são movidas para cima e para baixo.

Alto-forno de pisos

Os altos-fornos de pisos agora são considerados obsoletos, mas representam uma etapa essencial na evolução da tecnologia de fabricação de ferro. Os pisos eram poços circulares cavados no solo com uma base de calcário onde o minério seria colocado. O minério seria então aquecido por fogueiras de carvão colocadas sobre ele, que poderiam ser ventiladas por folhes ou rodas d'água, ambas usadas para criar o calor necessário, que às vezes era tão intenso que resultava em ferro derretido correndo como água.

Alto-forno de pressão

O alto-forno de pressão é uma grande estrutura cilíndrica com revestimento de tijolos de dupla camada e uma circunferência de cerca de 25 metros, na qual matérias-primas como minério de ferro, coque e fundente são justapostas em camadas de cerca de um metro. Os fornos de ar quente dentro do alto-forno de pressão pré-aquecendo o ar soprado, que é gás de alta temperatura produzido pela queima de coque nos fornos de ar quente para 1.200-1.300°C, que é então deixado entrar e continuamente agitado pelo agitador. A composição química do ferro-gusa produzido pelo alto-forno de pressão é geralmente de 3% de carbono, o que o torna muito fácil de solidificar, e 92% de Fe. Sua modernidade é indicada por recursos como injeção de ar de alta pressão.

A manutenção de um alto-forno para minério de ferro precisa prestar atenção aos seguintes aspectos:

O uso principal dos altos-fornos é fundir ferro a partir de minério de ferro para produzir metal quente. O metal quente do alto-forno serve como matéria-prima principal para a fabricação de ferro e aço em fornos conversores de aço. Cerca de 90% do aço mundial é produzido a partir de ferro de alto-forno.

Além de produzir metal quente, um subproduto dos altos-fornos para minério de ferro é a escória de alto-forno. A escória de alto-forno granulada moída é usada para substituir parcialmente o cimento Portland no concreto ou como agregados para produtos de concreto como blocos e lajes.

O superaquecimento do minério de ferro no alto-forno também gera quantidades significativas de gases de combustão que podem ser capturados usando um sistema de purificação de gás. Esses gases são ricos em monóxido de carbono e dióxido de carbono e são normalmente usados como combustível para ferro reduzido diretamente ou como combustível para aquecer caldeiras industriais. Eles também podem ser usados para geração de eletricidade, produção de gás natural sintético ou canalizados para empresas químicas como matéria-prima para a produção de vários produtos químicos como amônia ou metanol.

À medida que o mundo se esforça para reduzir drasticamente as emissões de carbono, as empresas estão agora desenvolvendo tecnologias para capturar o dióxido de carbono de altos-fornos em vez de apenas usar os gases como combustível ou canalizá-los para instalações químicas. A tecnologia inovadora de captura de carbono está sendo desenvolvida para armazenar o dióxido de carbono em instalações de armazenamento de longo prazo.

As dicas a seguir ajudarão os compradores empresariais a escolher os melhores altos-fornos para minério de ferro para suas operações.

P1: Qual é o maior alto-forno do mundo?

A1: O maior alto-forno em operação é o forno de ar quente do Grupo Taoa na China. Tem 12,48 metros de diâmetro e 25,6 metros de altura.

P2: Qual é a vida útil de um alto-forno para minério de ferro?

A2: Os altos-fornos modernos têm uma vida útil média de 25 a 30 anos, e alguns até 40 a 45 anos.

P3: Quanto minério de ferro um alto-forno consome para produzir 1 tonelada de aço?

A3: Aproximadamente 1,6 toneladas de minério de ferro são consumidas por um alto-forno para produzir uma tonelada de aço.

P4: Qual é a diferença entre um alto-forno e uma fundição?

A4: O termo alto-forno refere-se a um tipo distinto de forno industrial usado para fundir minério de ferro e coque, geralmente com a adição de calcário como fundente, para produzir ferro fundido. Um alto-forno é frequentemente integrado a uma instalação de fabricação de aço para produzir ferro de carbono, também conhecido como aço bruto.