(14778 produtos disponíveis)

Para mineração e outros usos industriais, as brocas de rocha dura são usadas para perfurar formações geológicas resistentes. Essas brocas foram projetadas e fabricadas para resistir a ambientes de perfuração rigorosos e fornecer soluções de perfuração eficazes.

Ao selecionar a broca de rocha dura certa para a tarefa em questão, é essencial pensar no tipo de formação rochosa e no ambiente de trabalho. Fazer a escolha certa garantirá o desempenho ideal de perfuração.

Tamanho:

As brocas de rocha dura vêm em uma variedade de tamanhos que são adequados para diferentes aplicações de perfuração. Normalmente, seu diâmetro varia de 1/2 polegada a 6 polegadas, e o comprimento é de 12 polegadas a 48 polegadas ou mais.

RPM máx.:

As revoluções máximas por minuto (RPM) indicam a velocidade na qual a broca pode ser girada. Para brocas de rocha dura, o RPM máximo é geralmente menor que o de outras brocas de material mais macio, que fica em torno de 350 a 1.500 RPM. Isso ocorre porque uma velocidade maior criaria muito calor e poderia danificar a broca ou a rocha.

Materiais:

Com base nas diferentes necessidades de perfuração, as brocas de rocha dura podem ser feitas de vários materiais. Elas podem ser feitas de aço inoxidável, aço liga, aço carbono, etc. Além disso, algumas brocas têm seções de coroa ou inserções feitas de diamantes sintéticos, carboneto de tungstênio ou PDC.

Para manter as brocas de rocha dura em boas condições para operações de perfuração constantes, aqui estão algumas dicas de manutenção para elas:

Inspecione a broca:

Os usuários devem inspecionar rotineiramente as brocas e examiná-las para detectar defeitos distintos, como rachaduras, lascas ou sinais de desgaste irregular. Se houver algum dano, elas precisam ser reparadas ou substituídas. Caso contrário, isso afetaria o resultado da perfuração e a eficiência.

Limpe a broca:

É essencial limpar a broca após o uso. Os usuários podem remover detritos e resíduos com água e detergente suave, garantindo que não haja acúmulo que afetaria o uso posterior. Além disso, eles podem lubrificar a broca para evitar corrosão e facilitar o funcionamento suave durante o uso.

Armazene a broca:

Quando não estiverem em uso, os usuários devem armazenar as brocas cuidadosamente para que não sejam danificadas. Armazene-as em um local seco e limpo, e certifique-se de que o armazenamento também seja bem ventilado para evitar superaquecimento. Além disso, os usuários podem usar suportes de brocas ou tampas protetoras para proteger suas bordas e pontas.

Gire a broca:

Devido ao desgaste irregular, as brocas geralmente são giradas em intervalos regulares durante as operações de perfuração. Desta forma, pode garantir desgaste uniforme e prolongar a vida útil da broca.

As brocas de rocha dura são usadas principalmente na indústria de mineração. Elas são componentes irrevogáveis de túneis e poços de mina escavados para alcançar depósitos de minério em todo o mundo. As brocas projetadas para amostragem de núcleo também podem ser empregadas para obter informações sobre a geologia de uma área específica sem atravessá-la completamente. Isso economiza tempo e dinheiro para os mineiros ao determinar antecipadamente se seria economicamente viável minerar uma área ou não.

Uma indústria que depende de brocas de rocha dura para operações diárias consiste em petróleo e gás natural. As brocas são ferramentas essenciais para a criação de poços exploratórios e de extração, tanto em terra quanto no mar. As brocas usadas na indústria de petróleo e gás são categorizadas com base em se são usadas para perfuração rotativa ou percussiva.

As brocas para perfuração rotativa incorporam seus próprios acessórios e geralmente são equipadas com um sistema de lama de perfuração. Isso ajuda a remover as cavações do poço e resfriar a broca durante a perfuração. Água, lama à base de óleo ou lama sintética são alguns exemplos de fluidos de perfuração.

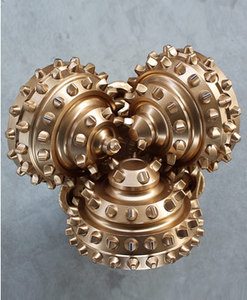

Normalmente, as brocas rotativas são usadas para criar poços verticais ou desviados. Para perfurar poços de grande diâmetro, as brocas de cone de rolos são normalmente usadas. Brocas PDC, que têm maior resistência à abrasão e podem ser empregadas para perfuração rápida, são utilizadas para poços com seções laterais mais longas.

As brocas empregadas para perfuração percussiva, por outro lado, geralmente são integradas a um martelo de fundo de poço. Os martelos de fundo de poço são empregados quando formações rochosas mais duras precisam ser penetradas, e as brocas rotativas são comumente usadas para criar poços de extração de petróleo.

As empresas de construção usam brocas de rocha dura para criar túneis de rocha detonada, câmaras subterrâneas e âncoras de rocha de proteção e para escavar material em locais onde há rocha de base sólida. As brocas também são empregadas para criar poços geotérmicos e aberturas para a construção ou instalação de canos ou cabos.

Os compradores devem considerar os seguintes fatores ao escolher brocas de rocha dura para suas necessidades.

Diâmetro e profundidade de perfuração ótimos

Escolha o diâmetro da broca necessário para a formação rochosa em questão. Considere o diâmetro necessário para a aplicação pretendida, por exemplo, detonação ou criação de um furo piloto. Além disso, selecione a broca com uma profundidade de perfuração adequada. Se for necessário uma perfuração mais profunda, será necessária uma haste de perfuração integral.

Compatibilidade do sistema de perfuração

Certifique-se de que a broca seja compatível com o sistema de perfuração. Isso inclui combinar o mecanismo de acionamento, o tipo de conector e quaisquer componentes de fundo de poço (DTH) usados no sistema de perfuração.

Formação rochosa

Selecione o material e a construção da broca que são mais adequados para o tipo de rocha. Outras características geológicas, como água subterrânea ou cavernas, também podem afetar a escolha da broca.

Velocidade de perfuração e custo-efetividade

Escolha uma broca que proporcione um equilíbrio ideal entre velocidade de perfuração e custo. Considere o orçamento operacional e a necessidade de perfuração rápida na aplicação específica.

Design da broca

Selecione o design da broca que melhor se ajusta à tarefa necessária. Por exemplo, escolha uma broca de rocha tricônica para perfuração de alto desempenho ou uma broca de rocha de cone de rolos para perfuração de longa distância.

Monitoramento da broca

Aproveite os sistemas de monitoramento e rastreamento de brocas. Esses sistemas podem fornecer dados valiosos sobre o desempenho da broca, taxas de desgaste e eficiência de perfuração, permitindo uma melhor seleção de brocas e uma substituição oportuna da broca.

Experiência do fornecedor

Considere a experiência e a reputação do fornecedor de brocas. Um fornecedor com um histórico comprovado de fornecer brocas para aplicações específicas de perfuração de rocha dura pode oferecer orientações valiosas na seleção da broca certa para um determinado projeto.

P1: Do que são feitas as brocas de rocha dura?

R1: As brocas de rocha dura são normalmente feitas de materiais que proporcionam máxima durabilidade e resistência ao desgaste. Isso geralmente inclui ligas de aço, que são especialmente formuladas para sua resistência e tenacidade. As brocas geralmente são feitas de aço carbono de alta qualidade ou outras variedades de aço duro. Além do próprio aço, muitas brocas de rocha dura também incorporam elementos de diamante sintético ou carboneto de tungstênio para maior longevidade e desempenho.

P2: Quais são os tipos mais comuns de brocas de rocha dura?

R2: Vários tipos de brocas de rocha dura são comumente usados, cada um com características e aplicações exclusivas. O mais prevalente é a broca de cone de rolos, conhecida por sua estabilidade e capacidade de perfurar várias formações geológicas. Outro tipo comum é a broca PDC (diamante compacto policristalino), celebrada por suas capacidades de perfuração de alta velocidade e eficiência na penetração de rocha dura.

P3: Como as brocas de rocha dura funcionam?

R3: A função principal das brocas de rocha dura é romper a rocha. A broca é fixada a uma máquina de perfuração que a gira. Essa rotação gera atrito, o que ajuda a broca a penetrar na rocha. Algumas brocas, como as brocas de cone de rolos, têm cones que rolam à medida que a broca gira, escavando e esmagando a rocha. As brocas PDC têm inserções em forma de lágrima que cortam a rocha em uma ação de cisalhamento. À medida que a rocha é quebrada, a broca cria um furo.

P4: Quais são as vantagens das brocas de rocha dura?

R4: As brocas de rocha dura oferecem várias vantagens que as tornam indispensáveis em vários setores. Seu principal benefício é a capacidade de perfurar formações geológicas extremamente duras e duráveis. As brocas de rocha dura são projetadas para perfuração eficiente e rápida, reduzindo o tempo e os custos de mão de obra associados a projetos de extração ou construção. Muitas brocas de rocha dura são construídas para resistir a altas temperaturas e pressões, tornando-as adequadas para ambientes de perfuração desafiadores.