(30 produtos disponíveis)

Um **forno Carbolite** é um dispositivo de aquecimento elétrico utilizado para atingir níveis de alta temperatura em uma atmosfera controlada. O forno está disponível em diversos designs e modelos adequados para diferentes aplicações. Aqui estão alguns dos tipos mais comuns:

Fornos Carbolite de Alta Temperatura

Os fornos Carbolite de Alta Temperatura são projetados para resistência excepcional à temperatura. Os fornos são utilizados em indústrias onde temperaturas extremas são comuns. Os elementos de aquecimento Carbolite de Alta Temperatura são projetados para suportar temperaturas acima da média. Mesmo sob pressão intensa da atmosfera dentro do forno, os elementos de alta temperatura Carbolite manterão sua integridade estrutural. O forno Carbolite de alta temperatura pode atingir níveis de alta temperatura de até 1700 °C. A temperatura máxima dependerá do modelo específico do forno de alta temperatura em questão.

Fornos Carbolite de Carregamento Superior

Os fornos Carbolite de Carregamento Superior estão disponíveis em diferentes modelos e faixas de temperatura. O design, como o nome sugere, convida os usuários a acessar o interior do forno pelo topo em vez da frente. A abertura do topo é muito maior do que outros pontos de acesso nos modelos de forno Carbolite. Em alguns casos, os medidores nos modelos de Carregamento Superior podem ser limitados. No entanto, esses fornos servem excelentes propriedades de sinterização, calcinação e recozimento em uma atmosfera protetora ou inerte. Os fornos Carbolite de carregamento superior vêm com dois requisitos de potência - monofásico e trifásico. Isso permite a personalização para atender às necessidades específicas da aplicação. Um controlador PID multizona opcional com temporizador programável pode ser adicionado para controle de temperatura preciso.

Fornos Carbolite de Chão

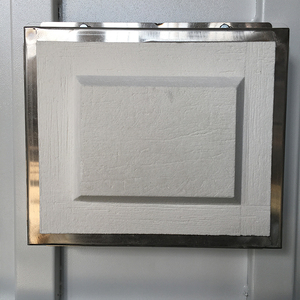

Os fornos Carbolite de chão são projetados para ficar no chão. É o mesmo que um modelo de pedestal. O forno vem com suas próprias pernas e/ou pés para manter a parte inferior do forno afastada do chão. O design de chão é estável e ótimo para manter o forno ereto mesmo quando a temperatura é extremamente alta. Uma proteção/guarda de segurança é usada para cobrir o elemento de aquecimento. Esta caixa serve a vários propósitos. Não apenas mantém o elemento de fio aberto seguro, mas também aumenta a longevidade dos elementos e estende sua vida útil. Os fornos Carbolite de chão vêm com design autônomo e design de rolos pesados. Este último, é claro, inclui rodas de eixo duráveis que se movem com facilidade e conforto.

Algumas especificações do forno Carbolite são as seguintes.

É crucial realizar manutenção regular para manter o forno Carbolite em boas condições e garantir que ele possa continuar a operar de forma eficaz a longo prazo. Aqui estão algumas sugestões de manutenção para fornos Carbolite:

O forno Carbolite tem muitas aplicações em diversas indústrias porque pode aquecer e controlar a temperatura muito bem. As pessoas o usam para fazer trabalhos importantes como secar, fundir ou tratar termicamente diferentes materiais.

Na indústria cerâmica, o forno Carbolite é usado para secar e queimar peças de cerâmica. Isso inclui canecas, pratos e azulejos. O forno ajuda a tornar essas cerâmicas fortes e duráveis assando-as em altas temperaturas. Além disso, na metalurgia, os fornos Carbolite são amplamente utilizados. Por exemplo, ao trabalhar com aço ou outros metais, o forno pode aquecê-los até que se transformem em líquido. Isso facilita a moldagem dos metais em diferentes formas quando estão quentes. Além disso, os fornos Carbolite desempenham um papel importante em laboratórios de teste de materiais quando se trata de determinar a qualidade de diferentes materiais. Aqui eles são usados para fazer todos os tipos de testes. Por exemplo, eles podem descobrir quanto calor um material pode suportar antes de ser danificado. Isso ajuda os cientistas a entender mais sobre diferentes materiais.

Na indústria eletrônica, o forno Carbolite é muito importante para a fabricação de placas de circuito. Ele faz isso soldando as peças juntas com precisão. As placas de circuito são usadas em muitos dispositivos eletrônicos como telefones, computadores e tablets. Além disso, o forno Carbolite é comumente usado na indústria do vidro para fundir matérias-primas e produzir vidro. Quando se trata de produção de vidro, os fornecedores podem optar por fornos de fluxo que possuem uma operação de fusão contínua.

Além disso, na indústria de joias, o forno Carbolite é usado no recozimento e na limpeza de joias. Isso inclui itens feitos de ouro, prata e diamantes. Além disso, a indústria automobilística utiliza fornos Carbolite para tratar termicamente componentes automotivos como engrenagens, eixos e rolamentos para aprimorar suas propriedades mecânicas e alcançar desempenho ideal. Alguns fornos até têm um recurso especial para proteger o meio ambiente de gases de escape nocivos. Isso ocorre porque eles podem purificar o ar queimando resíduos com segurança. Isso torna o forno Carbolite não apenas útil para empresas, mas também bom para proteger o planeta.

Finalmente, devido à forma como pode ser aquecido e controlado, os fornos Carbolite também são importantes para pesquisas em áreas científicas. Universidades e outros centros de pesquisa usam esses fornos para experimentos e para desenvolver novas técnicas.

Usuários finais de negócios e revendedores de equipamentos de forno podem considerar as seguintes dicas ao escolher um forno Carbolite.

Análise de requisitos

Antes de selecionar um forno, usuários e compradores devem analisar suas necessidades em relação à compatibilidade de materiais, requisitos de temperatura, atmosfera e aplicações. Isso pode incluir determinar os tipos de materiais a serem aquecidos, como cerâmica, metais, vidro ou polímeros, e avaliar precisamente qual faixa de temperatura e taxa de aquecimento são necessárias para seus processos específicos e o tipo de atmosfera necessária dentro do forno. Por exemplo, alguns materiais podem precisar ser aquecidos em vácuo ou sob uma atmosfera de gás específica. Além disso, os usuários devem considerar para quais aplicações usarão o forno, pois diferentes modelos são adequados para tipos variados de fornos. Depois que os usuários determinarem suas necessidades com base nos fatores acima, eles podem prosseguir para selecionar o forno Carbolite apropriado.

Tipos e modelos de fornos

Os usuários podem examinar as tipologias e modelos de forno Carbolite disponíveis para se familiarizar ainda mais com suas opções. Uma etapa crucial na escolha do forno certo é entender como os diferentes modelos funcionam e os recursos exclusivos que possuem. O forno de carregamento inferior fornece acesso fácil às amostras para carregamento e, portanto, é adequado para aplicações de produção e laboratório de pesquisa. O forno de caixa tem um design simples com uma câmara de aquecimento retangular, enquanto o forno de mufla tem um elemento de aquecimento em uma câmara separada, garantindo assim uma distribuição uniforme de temperatura e prevenindo a contaminação do material aquecido. Os usuários podem escolher um modelo apropriado com base nas demandas do processo de trabalho e nas características do material.

Fonte de energia

Os usuários precisam avaliar as fontes de energia com base nos custos econômicos e ambientais das operações. Enquanto os fornos elétricos são geralmente mais fáceis de gerenciar, os fornos a gás podem oferecer taxas de aquecimento mais rápidas e temperaturas mais altas em alguns casos. A Carbolite possui diferentes séries de fornos adaptados a diferentes requisitos de temperatura. Os usuários devem observar que a série DR, que inclui os modelos DR, DR+-B, DR-LHT e DR-V, oferece uma temperatura de operação máxima de 1300°C. A série HR (modelos HR-B, HR-V, HR-F e HR-F-RS) tem uma temperatura máxima mais alta de 1600°C. Por fim, a série MF também atinge uma temperatura máxima de 1600°C. Os usuários podem escolher um modelo específico de acordo com a faixa de temperatura desejada e seus materiais e processos.

Considerações orçamentárias

Os fornos Carbolite são geralmente peças de equipamento bem feitas no topo do mercado. No entanto, mesmo dentro do catálogo de fornos Carbolite, existem modelos com diferentes faixas de preço. Por exemplo, modelos com uma temperatura máxima de 1300°C são geralmente mais acessíveis do que aqueles com um limite de temperatura mais alto. No entanto, usuários finais e revendedores precisam considerar seu orçamento e escolher um forno que equilibre desempenho e custo.

P1: Quais são alguns exemplos de aplicação do uso de elementos de aquecimento do forno Carbolite HT?

A1: Alguns exemplos de aplicação incluem sinterização, secagem, descarbonetação, fusão, queima de resíduos orgânicos e tratamento térmico de materiais, entre outros. Os elementos de aquecimento Carbolite HT sob atmosferas controladas são adequados para materiais metálicos e não metálicos.

P2: Os fornos Carbolite são seguros para operar?

A2: Sim, os fornos Carbolite são equipados com recursos de segurança como proteção contra superaquecimento que os operadores podem utilizar. Isso previne a exposição acidental a materiais perigosos ou incêndio. No entanto, os usuários devem seguir cuidadosamente as orientações do fabricante e os regulamentos de segurança. Os procedimentos operacionais adequados devem ser seguidos para evitar qualquer tipo de risco relacionado ao forno.

P3: Um forno Carbolite pode ser usado para processos de pirólise ou cinzas?

A3: Sim, um forno Carbolite pode ser usado para processos de pirólise ou cinzas. Os fornos Carbolite são versáteis e podem ser usados para diversas aplicações de aquecimento, incluindo pirólise e cinzas. Enquanto a primeira envolve a decomposição de materiais em um forno sob atmosferas controladas, a última simplesmente se refere ao aquecimento de um material a uma temperatura designada para remover todos os componentes orgânicos, deixando para trás resíduos inorgânicos.

P4: Os fornos Carbolite vêm com controles programáveis?

A4: Sim, os fornos Carbolite são equipados com controles programáveis que permitem aos usuários definir taxas de rampa de temperatura, tempos de espera e taxas de resfriamento. Isso é além do controle de temperatura preciso e uniformidade. Alguns modelos até possuem registro de dados controlado por computador e controle opcional de fluxo de gás.