(14052 produtos disponíveis)

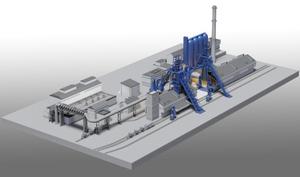

Em geral, altos-fornos são reatores industriais verticais, fechados e cilíndricos que utilizam reações químicas para extrair minerais valiosos de minérios. Na indústria siderúrgica, refere-se principalmente às enormes torres cilíndricas de aço que extraem ferro do minério de ferro usando carvão coque como combustível. Embora o projeto de altos-fornos para extração de ferro e outros metais como cobre e zinco seja semelhante, a tecnologia e os métodos diferem significativamente para cada metal.

Alto-forno de ferro:

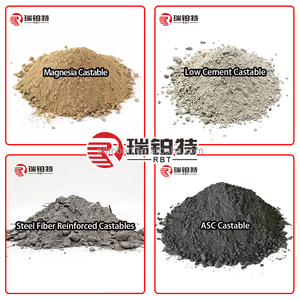

A produção tradicional de ferro no alto-forno é um processo complexo em que minério de ferro, coque e calcário são usados para produzir ferro fundido e escória. Os altos-fornos modernos são reatores enormes com até 7 metros de largura e 25 metros de altura. Eles podem produzir quantidades gigantescas de ferro fundido todos os dias. O ferro é então usado na indústria siderúrgica ou em fundições para fabricar produtos de ferro fundido. O coque é queimado na parte inferior do forno - a soleira - para produzir gases quentes, dióxido de carbono e monóxido de carbono, que reagem com água e sílica no calcário para se tornarem carbonatos. O calor intenso na parte inferior do alto-forno - cerca de 1300-1500 °C - faz com que o minério de ferro perca oxigênio e se transforme em ferro fundido, também chamado de ferro gusa. O calcário serve como fundente para remover impurezas como fósforo, enxofre, sílica e alumina, que se combinam com a escória e flutuam na superfície do ferro fundido. A escória é mais leve que o ferro fundido e pode ser facilmente separada. Cerca de 3000 a 10000 metros cúbicos de ar quente são injetados pelo fundo do forno a cada minuto para manter as reações químicas em andamento e para queimar o coque de forma mais eficiente. Essa técnica é conhecida como "combustão de ar descendente e de alta velocidade".

Alto-forno para cobre:

Na indústria do cobre, o alto-forno é usado para extrair cobre de minérios de sulfeto de cobre e materiais reciclados. O processo começa com a britagem e moagem do minério de cobre. Em seguida, o minério é aquecido em um forno de fundição juntamente com fundentes e agentes redutores como gás natural ou carvão vegetal para produzir cobre matte, que contém sulfeto de cobre. Em alguns países, os fornos de arco elétrico são preferidos aos altos-fornos para a extração de cobre. O cobre matte pode então ser refinado ainda mais em conversores ou fornos elétricos para produzir cobre metálico, que é usado em uma variedade de aplicações, incluindo fiação elétrica, encanamento e eletrônicos. Cerca de 1,5 toneladas métricas de CO2 são emitidas para cada tonelada de cobre primário produzido, de acordo com alguns estudos. Cerca de 4500 metros cúbicos de ar são injetados no alto-forno de cobre a cada hora para ajudar a queimar os combustíveis de forma mais eficiente e aumentar a velocidade de combustão.

Alto-forno para zinco:

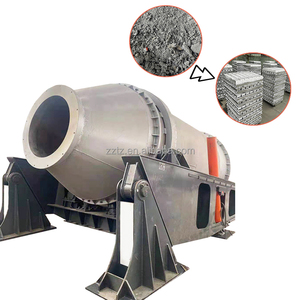

O mecanismo usado na produção de zinco também é diferente do de ferro ou cobre. O zinco é geralmente encontrado em depósitos de minério de blenda juntamente com outros metais como chumbo e cobre. O alto-forno de zinco também é chamado de "retorta" porque aquece o minério de zinco, geralmente blenda, a temperaturas muito altas em um aparelho cilíndrico vertical. O minério é reduzido usando carbono na forma de biocarvão, carvão ou gás natural na presença de oxigênio e cal. A reação produz vapores de zinco que são resfriados e precipitados como pó de óxido de zinco. A produção de zinco tem uma pegada de carbono muito menor do que a produção de ferro ou cobre. Apenas cerca de 0,57 tonelada métrica de CO2 é produzida para cada tonelada de zinco refinado a partir do minério. Além disso, cerca de 4,5 toneladas de CO2 são emitidas quando o zinco é reciclado de produtos de consumo no fim de sua vida útil.

As especificações do alto-forno diferem dependendo se é um forno de pequena ou grande escala. O forno de pequena escala tem cerca de 6-9m de altura. Por outro lado, os altos-fornos de grande escala podem ter até 140m de altura. O diâmetro do alto-forno também varia. Os menores têm um diâmetro de cerca de 5m, enquanto os maiores têm um diâmetro de cerca de 10-3m.

Outras especificações que podem diferir incluem o volume e a capacidade de produção. Por exemplo, um forno de pequena escala operando a uma temperatura de 1000-1200 graus Celsius pode produzir 0,1-0,2 milhões de toneladas de ferro por ano. Um alto-forno maior com um volume de 1.000 m3 tem a capacidade de produzir 700.000 toneladas de metal quente por ano. Os maiores são frequentemente usados em siderurgias integradas.

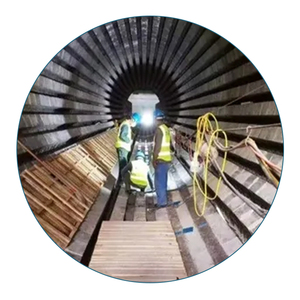

A manutenção de um alto-forno é importante para que ele permaneça em boas condições e opere de forma otimizada. Seguir as práticas de manutenção corretas pode ajudar a evitar paradas custosas devido a reparos.

O principal cenário de aplicação de um alto-forno é nas indústrias siderúrgicas. De acordo com relatórios, cerca de 70% do ferro dúctil mundial é feito através do processo de alto-forno. Indústrias que utilizam principalmente materiais ferrosos, como aço carbono, geralmente empregam altos-fornos.

Alguns dos principais cenários de aplicação de um alto-forno incluem os seguintes:

Para os compradores de altos-fornos de ferro, existem muitos fatores a serem considerados ao fazer uma escolha final. Alguns deles incluem:

P1: Por que é chamado de alto-forno?

A1: O nome do forno é baseado na forma como o minério de ferro é processado. O ar é soprado ou bombeado para o forno para estimular a combustão do coque.

P2: Quais materiais podem ser reciclados em um alto-forno?

A2: Além de produzir ferro gusa, o alto-forno também gera subprodutos, como escória de alto-forno, que podem ser reciclados em grande escala no setor da construção, incluindo as indústrias civil, cimento e concreto.

P3: Qual a diferença entre um alto-forno e um forno cupolar?

A3: Um alto-forno é usado para produzir ferro fundido, que é então usado para fabricar aço. Por outro lado, um forno cupolar é empregado para produzir ferro fundido diretamente.